企业动态

发布时间:2025-10-13 02:22浏览次数:

宿迁泰晶新材料:10GW,又一POE光伏胶膜项目获批近日获悉,江苏宿迁经济开发区管理委员会发布公告,对年产1亿平方米(10GW)太阳能电池封装胶膜项目环评进行批复。该项目建设方为宿迁泰晶新材料科技有限公司,地址位于宿迁经济技术开发区。

宿迁泰晶新材料科技有限公司成立于2023年,由杭州新子新能源股份有限公司投资设立,经营范围包括热熔胶膜(热熔胶)、功能性薄膜研发制造销售、新材料技术研发、太阳能发电技术服务等。其中母公司杭州新子新能源股份有限公司主营光伏高分子封装材料、光伏电站、设备和技术服务与销售。公开资料显示,泰晶新材料10GW太阳能电池封装胶膜项目拟投资6亿元,租赁闲置厂房江苏傲彩智能科技有限公司厂房,总建筑面积2.4万平方米。项目分2期建设:项目一期投资3.5亿元,购置全新高速EPE、POE生产线7条。项目二期投资2.5亿元,购置全新高速EPE、POE生产线5条,建成后实现年产1亿平方米(10GW)太阳能电池封装胶膜。除上述项目获批外,近日还有一大POE胶膜项目投产。8月19日,山西祥邦科技有限公司宣布4亿平方米光伏胶膜成功投产,该项目投资20亿元,计划分三期投产、共建40条产线,产值可达40亿元。祥邦科技成立于2006年,是国内光伏封装胶膜领域的领导型企业之一,是国内最早实现POE胶膜量产的企业之一。其产品以POE光伏胶膜为主,同时覆盖EPE、白膜、EVA等全系列,拥有华中和华东两大生产基地。其中,广泛应用于TOPCon组件的POE胶膜,是祥邦科技的主营产品。8月13日,红宝丽集团股份有限公司召开第十届董事会第十四次会议,审议通过了《公司关于子公司聚氨酯公司聚醚技术改造项目的议案》。

红宝丽拥有硬泡组合聚醚年产15万吨、异丙醇胺年产9万吨的生产能力,南京红宝丽聚氨酯有限公司(简称“聚氨酯公司”)是公司聚醚生产基地,地处南京江北新材料科技园,聚氨酯公司是公司的全资子公司。项目名称:南京红宝丽聚氨酯有限公司聚醚技术改造项目项目建设内容:对单体聚醚生产线装置进行填平补齐,改造2条生产线聚醚吸附工艺及滤渣回收处理、工艺水及塔液副产综合利用、新增固体原料投料实现自动化,单体聚醚生产装置技改增加4万吨/年产能。特种聚醚装置改造1套精制过滤系统及精馏系统,将此装置两条生产线变更生产聚醚产品2万吨/年,其余1万吨大单体生产线不变;通过产品扩展变更,丰富企业的产品线,同时盘活闲置装置。组合灌装线装置改造2条组合釜生产线,增加4万吨/年的硬泡组合聚醚产能。本项目无需新征用地,利用聚氨酯公司部分配套公用工程。建设期:本项目建设期12个月(含可研编制、环评等阶段)。项目总投资:该项目总投资11,977.13万元,其中建设投资4,743.69万元,铺底流动资金6,548.43万元。经济效益:本项目硬泡聚醚产量4万吨/年,特种聚醚2万吨/年,正常年份预计销售收入为59,587.89万元,预计年均净利润4,637.82万元,内部收益率为28.90%(税后)。进展:本项目预计今年建设完工,于2024年12月试生产。

苏州珂玛材料:中国首家!半导体新材料“小巨人”强势登A8月16日,国内半导体先进陶瓷材料领军者苏州珂玛材料科技股份有限公司(珂玛科技)正式在创业板挂牌上市,开盘首日股价暴涨368.25%。

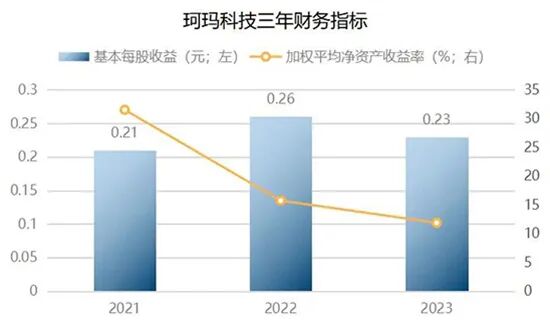

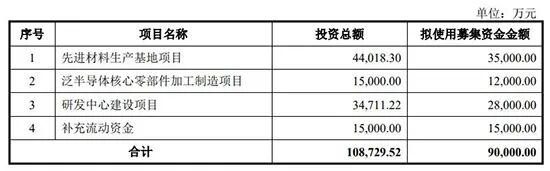

“中国首家”珂玛科技以其成立时的创新之举被誉为“中国首家”:国内首家拥有自主知识产权,提供从高精密陶瓷部件的设计、制造到清洗维护的全链条服务。值得一提的是,珂玛科技此次成功登陆创业板创造了在创业板同批申报的项目中最短的审核时间。珂玛科技专攻半导体陶瓷材料,准确来说,该公司目前80%以上的业务集中于生产应用在半导体制造前道工艺中的的陶瓷材料零部件,该阶段是半导体制造中技术难度较高且相对复杂的部分,它决定了芯片的性能和可靠性,所以这一阶段的构件通常采用高纯、 超细的无机材料来制备。从公司产品的市占率来看,2021年,该企业在国产半导体设备领域(大陆)的本土供应商供给总规模的占比高达72%。尤其是在高纯度氧化铝、高导热氮化铝和分级机用分级轮等“卡脖子”产品上,不同程度地实现了国产替代。但值得注意的是,据深交所的问询函,该公司主营产品的直接材料成本占比约为30%。然而,目前公司部分关键原材料的进口依赖度极高,特别是氧化铝,其2023年的境外采购比例达到了99.99%以上。首先,珂玛科技的核心技术团队尤为突出,其团队由创始人刘先兵、研发部负责人施建中以及首席科学家兼战略项目总监王冠等关键成员组成,其中,这三人为首形成了企业强大的技术“铁三角”。据悉,刘先兵博士曾在创业之初就凭借过硬的底层技术能力,自行研发和设计出了一款原本依赖进口的的反应炉,实现了约70%的成本降低。另外,自“新国九条 ”政策出台以来,创业板对企业的要求变得更加严格,特别是对“三创”(创新、创业、创造)和“四新”(新产业、新业态、新商业模式、新技术)的标准进行了明确。这一高标准让不少企业望而却步,在这样的背景下,珂玛科技能够成功登陆创业板,也从侧面印证了其“硬科技”实力。其次,除了技术门槛高之外,半导体新材料产业具有典型的高资源消耗特点。在据股书显示,在2021至2023年间,珂玛科技的研发费用占营业收入的比例逐年上升,分别为5.82%、7.33%和9.69%,累计增长了3.87个百分点。公司营收逐年上升,2024年一季度营收1.6亿左右,同比增长41.90%;归母净利润接近5000万,同比大增246.20%。过去三年的每股收益以及加权平均净资产收益率如下图所示:本次上市,珂玛科技拟将募资投入先进材料生产基地等项目。

可以说,未来,该公司不仅将联合其下游合作伙伴,瞄准半导体产业链中的一系列“卡脖子”产品——陶瓷加热器、静电卡盘和超高纯碳化硅套件等,同时,还将拓宽其业务范围,进一步实现产品多样化,加强企业创新研发。近年来,中国先进陶瓷产业在核心技术上实现了持续突破,市场需求不断增长,推动产业规模逐年扩大。特别是随着科技进步和应用领域的拓展、产业市场的转移,中国正迎来前所未有的发展机遇。尤其是半导体和显示面板产业为上游陶瓷材料的国产化提供了强劲的市场需求。8月1日,连云港徐圩新区发布公示,对江苏嘉宏新材料有限公司HPPO技改优化项目环境影响评价第二次公示,面向建设项目附近可能受到影响的个人或团体征求意见。

项目名称:江苏嘉宏新材料有限公司HPPO技改;优化项目;建设性质:改建;建设地点:项目位连云港石化基地江苏嘉宏新材料有限公司现有厂区内;项目投资:项目总投资18722.45万元;建设内容:主要包括双氧水新增1套浓品装置、丙烯回收,其中:■双氧水浓品改造工程为:在厂区内现有1#HP装置区新增1套双氧水浓品装置,采用苏尔寿浓缩工艺,将现有生产的35wt%双氧水溶液浓缩为50wt%,即24.75万吨/年(50wt%),本装置建成投产后,现有双氧水浓品装置将有1套作为备用装置。■丙烯回收工程为:新增一套混合碳三选择性加氢、丙烯丙烷分离及相关的附属设施,将丙烯丙烷分离后,丙烯产品产量为15万吨/年(97.5%)。建设地点:江苏省连云港市徐圩新区连云港石化产业基地江苏嘉宏新材料有限公司主厂区内;占地面积:本项目在现有厂区内建设,不新增征地,本次新建建构筑物占地面积为462m2,其中双氧水浓品改造占地面积为529m2;丙烯回收工程占地345m2投资总额:项目总投资约为18722.45万元,本项目环保投资约为221万元,约占项目建设投资的1.18%;劳动定员及工作制度:本项目不新增劳动定员,由现有装置区人员调配,四班三运转制,年工作时间8000小时(折合333天);建设周期:改造时间约12个月。据悉,本项目新增混合碳三加氢及丙烯精馏单元生产的产品丙烯主要作为本项目环氧丙烷装置的原料使用,不外售;项目副产品混合碳三外售。

7月30日,江苏虹景新材料项目EVA装置1顺利中交。本装置历时709天,实现安全管理零事故、质量把控成绩斐然、进度管理成效显著,提前122天完成中交节点。

2022年9月7日,东方盛虹化工新材料项目开工仪式在连云港石化基地举行。盛虹化工新材料项目总投资216亿元,规划建设年产70万吨EVA、5万吨/年共聚新材料,以及PO/SM及多元醇等项目。虹威部分:由江苏虹威化工有限公司投资建设,包括一个POSM项目,建设一套50.8万吨/年乙苯装置、一套20/45万吨/年POSM装置、一套11.25万吨/年PPG装置、一套2.5万吨/年POP装置。虹景部分:由江苏虹景新材料有限公司投资建设,总投资约155.8亿元,占地约1395亩,建设年产3×20万吨光伏级乙烯-醋酸乙烯共聚物(EVA)、10万吨高端热熔胶级乙烯-醋酸乙烯共聚物(EVA)、高端共聚新材料等装置和公用工程及辅助设施。5套EVA装置建成后,盛虹集团EVA产能累计将达到105万吨,使盛虹成为世界级的EVA生产基地。同时,今年6月,江苏虹景新材料有限公司(以下简称”虹景新材料“)50万吨/年EVA项目(二阶段)和高端共聚新材料项目(二阶段)进行环评受理公示。据此前公开资料显示,50万吨/年EVA项目投资总额为69.64亿元,项目分阶段建设, 一阶段项目总投资额约为49.09亿元,二阶段总投资20.55亿元。此次50万吨/年EVA项目(二阶段),建设1套10万吨/年高端热熔胶级乙烯-醋酸乙烯共聚物装置及其他附属配套设施,产品工艺技术来源于美国ECI釜式法工艺。项目建成后可实现年产10万吨EVA产品、240吨EVA-SC料,4800吨粗乙烯、120吨聚合衍生物(蜡)、 800吨超低分子量聚合物。高端共聚新材料项目(二阶段)投资总额约16.07亿元,计划建成1套5万吨/年高端共聚新材料装置,建成后同一套生产装置实现年产3万吨/年EVA、1万吨/年 EnBA、1万吨/年EMAA;同时副产 2000吨/年粗乙烯、400吨/年反应低聚物、80吨/年SC料、40吨/年聚合衍生物(蜡)。项目采用美国ECI专利的高压釜式法工艺。通过一次机出口冷却器冷乙烯直接注入到反应物流中冷却,采用冷乙烯换热会使产品冷却均匀,不易产生晶点或鱼眼。共聚单体使用高压泵加入到二次机出口,减少酸性物质在压缩机的含量,利于压缩机系统长周期运行。反应器操作压力最大为280MPaG,操作范围宽,较低的聚合温度,于其它高压釜式工艺相比,可以生产更窄分子量分布的产品。ECI工艺目前运行的装置较多,且多为5万吨/年的釜式法装置,部分装置甚至已经安全运行超过50年,工艺的乙烯分解频率低,操作安全性高。

8月18日,在海苗生物9周年庆暨泛癌早筛新品发布会上,国内首款通过一管血就能检测出28种常见肿瘤的检测试剂正式上市,其检测灵敏度达93.76%,特异性达84.79%,阴性预测值达98.07%,实现国内泛肿瘤早筛领域的重大突破。市委常委、太仓港经济技术开发区党工委副书记、管委会副主任戚振宇,副市长倪嘉臻出席发布会。

发布会上,海苗生物展示了其泛癌基因检测试剂的创新技术与性能特点。该款泛癌基因检测试剂,基于甲基化特异性PCR(MSP)技术,实现了对血浆样本中目标基因甲基化的检测。通过对检测结果进行矩阵化、多维度的异常甲基化水平评估,该项产品实现了对包括消化系统、呼吸系统、泌尿系统、神经系统以及生殖系统等28种常见高发癌种提供有效的辅助诊断依据。其采用独创的 ECS纳米磁珠提取技术极大的提高了低浓度小片段游离核酸提取效率,MOLOCK纳米抗体分子锁技术、UMSA超多重PCR扩增技术等大幅提高检测的灵敏度和特异性;独创的AI算法显著提高数据分析的专业性、科学性,大大提升了样本检测结果的准确性和可靠性。发布会上,中国科学院院士、脑科学专家、复旦大学脑科学研究院学术委员会主任杨雄里院士为新产品研发上市发来祝贺视频,来自美国的全球生命科学领域领军企业和国内知名医疗集团分别与海苗生物签署了项目合作与新品合作协议,南京大学、华东理工大学等科研院所的业内专家教授一起见证了新品的发布上市。红太阳集团:用自主知识产权的“生物双草”技术三年创造50亿安生化8月8日,集团董事长兼总裁杨寿海率队亲临安徽红太阳考察调研并召开现场办公会。由杨总裁亲自组织、亲自谋划,用“合成生物+数字化”研究开发的成熟的颠覆性、拥有自主知识产权的“生物双草( L-草胺磷、敌草快)”技术,赋能安徽红太阳弯道超越,三年“分三步”创造50亿价值。

L-草胺磷是联合国公认的目前替代世界最大规模非选择性除草剂,草甘膦的首选最优产品。红太阳生物L-草胺磷是利用“合成生物+数字化” 改造传统农药的一项重大技术创造,优势明显:一是节能环保,无“三废”、易处理;二是成本低,帮助三农大幅降本增效;三是投资省,见效快,回收期短;四是绿色零碳、纯度高,不仅产品本身绿色环保化,而且生产全程清洁生产、安全健康、绿色环保;五是市场成熟,市场容量大。红太阳生物L-草胺磷必将为全球农药“减量增效”和“产业升级”起到重大的经济、社会和环境影响。M-红太阳新开发的敌草快二氯盐生产工艺打破了欧美长达60年对于脱氢偶联产业化技术的垄断,在证件、原料、成本、产能、除草活性、生产工艺、应用技术等七大方面占据绝对优势。而且,红太阳拥有独家专利和国际登记,是国内敌草快二氯盐独家生产企业。更为颠覆性的是,红太阳“世界首创”的利用“合成生物技术+数字化”改造传统农药产业,用可再生农副土特产替代化石能源生产,形成了一链“六大”上下游协同增效“绿色产业”集群。杨总裁现场亲自部署了安徽红太阳“三步走”发展规划,并做了战略动员。计划到2027年,安徽红太阳达成5万吨生物L-草胺磷和2万吨敌草快二氯盐的产能,实现50亿元的营收。确保三年后,安徽红太阳不仅成为红太阳的支柱产业基地,还将成为世界绿色农业产业的重要策源地。今年以来,重石脑油和航煤市场持续向好,扬子石化优化加氢裂化联合装置运行和技术攻关,提升重石脑油与航煤生产负荷。7月以来,该公司重石脑油收率提高2.26%,重石脑油与航煤分别实现增产,加氢裂化联合装置实现挖潜增效。该公司技术部、调度部、芳烃厂、质检中心等单位联合开展技术攻关,对生产工艺进行优化调整,对产品质量分析方法进行改进,加强装置运行巡检,有效化解提高重石脑油收率与控制航煤产品质量的矛盾。同时,制定并落实装置运行稳定性提升方案,切实抓好安全生产组织,全力做好重要仪表、关键设备的特护运行,向稳定运行要效益。加强对市场变化的研判与应变,抓住有利时机,积极调整产品结构,合理利用库存增产增销。通过提高加氢裂化联合装置反应深度、降低塔顶回流量、优化分离精度等手段,进一步释放装置生产潜能,实现重石脑油与航煤产量最大化。

近日,南京工程公司自主开发的球罐全位置成套自动焊技术在中试装置成功实现人机分离,为该公司球罐焊接智能化转型升级起到推动作用。目前,该技术具备3D成像、坡口扫描、焊缝跟踪等功能,可实现多种自动控制技术在球形储罐自动化焊接上的集成应用,并通过5G信号焊接信息实时传输至公司智慧指挥中心。焊接人员只需在操作室发出指令,自动焊机就可以围绕罐壁开展自主作业,并对焊缝外观进行自动检测。南京工程公司积极开展球罐全位置自动焊技术工艺研发及成果转化工作,陆续在多个重点工程应用。据统计,与传统手工焊或组合焊工艺相比,该技术可提升工效约2.7倍,焊接一次合格率约为98%,在减小受限空间及高空作业的同时,保证焊接质量,降低球罐长周期运行的安全风险。